Supposons que vous ayez conçu un nouveau produit

Ce produit doit être fabriqué selon les meilleurs niveaux de qualité et de fiabilité pour bénéficier d’une excellente réputation à long terme.

Dans cet article, Bruno Scibilia, Formateur Minitab, montre l’intérêt de la simulation de Monte Carlo en phase de conception.

Votre nouveau produit comprend de nombreuses améliorations et innovations afin qu’il soit très bien perçu par vos clients potentiels.

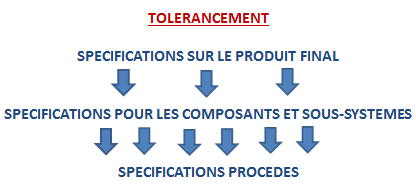

Vous devez vous assurer à présent que le produit passera sans heurts de la phase de Recherche et Développement à la phase de production de masse. Pour pouvoir accroître rapidement les volumes de production, l'équipe de conception devra fournir les spécifications optimales du produit final qui seront déclinées en spécifications pour les sous-systèmes et composants individuels, qui seront-elles-mêmes ensuite converties en « fenêtres de procédé » sur les procédés de fabrication.

Optimisation

Que le site de fabrication soit situé à côté du centre de R&D ou très loin dans un autre pays, qu’il fasse partie de votre entreprise ou qu’il s’agisse d’un fournisseur externe, pour faciliter la phase de production, il devra disposer de la « recette » de fabrication (spécifications optimisées, paramètres de fabrication optimaux, etc.).

Si cette phase de « tolérancement » n’est pas correctement effectuée au préalable, les ingénieurs en production devront recourir à leur propre ingéniosité pour résoudre les incohérences éventuelles et réajuster les paramètres du produit. Ce n’est pas la meilleure façon de procéder car cela implique souvent de nombreuses altérations ultérieures du produit et des délais plus longs de mise sur le marché.

Estimation de la capabilité

Malheureusement, tous les procédés sont affectés par des sources diverses de variations (fluctuations 'environnementales’, variabilité naturelle des procédés…). Cette variabilité provoque souvent des problèmes majeurs de qualité.

Si les spécifications du produit sont assez larges par rapport à la plage de fluctuation globale du procédé, vous obtiendrez des produits de haute qualité à faible coût (avec une valeur de capabilité Ppk élevée). Si ce n’est pas le cas, le pourcentage de produits hors-spécification augmentera rapidement

Vous pouvez utiliser une matrice de traçabilité pour suivre vos besoins et vos tests.

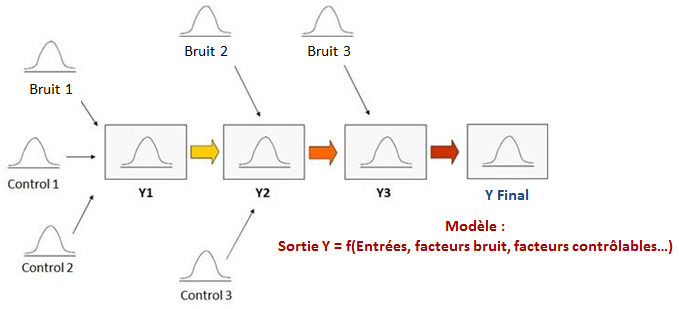

Considérons le graphe ci-dessous, avec plusieurs variables d’entrée et une seule réponse en sortie. Certaines entrées sont des paramètres contrôlables, d’autres sont des facteurs de bruit (incontrôlables).

A ce stade, seuls quelques prototypes sont probablement disponibles pour valider le concept produit. Des modèles obtenus grâce à un plan d'expériences effectué sur la ligne pilote, ou grâce à des outils de conception assistée par ordinateur (CAD) ou encore, des modèles physiques connus a priori peuvent vous permettre d'étudier la façon dont la variabilité issue des paramètres d'entrée se propagera sur la réponse finale. Vous pouvez ainsi prévoir les valeurs de capabilité que vous obtiendrez lorsque la phase de production sera lancée.

Méthode de simulation Monte Carlo

La méthode de Monte Carlo est une technique probabiliste basée sur la génération d'un grand nombre de données aléatoires afin de simuler la variabilité d’un système. L'objectif est de simuler et tester le plus tôt possible afin d’anticiper les problèmes de qualité éventuels, éviter les changements de conception intempestifs et coûteux qui pourraient s’avérer nécessaires ultérieurement et de faciliter les opérations de fabrication.

La simulation Monte Carlo est souvent considérée comme une méthode complexe, mais des logiciels conviviaux tels que Minitab Engage l’ont rendu beaucoup plus simple.

Chaque paramètre d’entrée dans le modèle est caractérisé par une moyenne et une variance. Identifier la loi de distribution appropriée peut exiger une connaissance plus approfondie du comportement de ces entrées. Pour simplifier ce choix, la distribution triangulaire peut être utilisée, il suffit simplement d’indiquer le minimum, le maximum et la valeur la plus probable du paramètre d’entrée.

Analyse de sensibilité

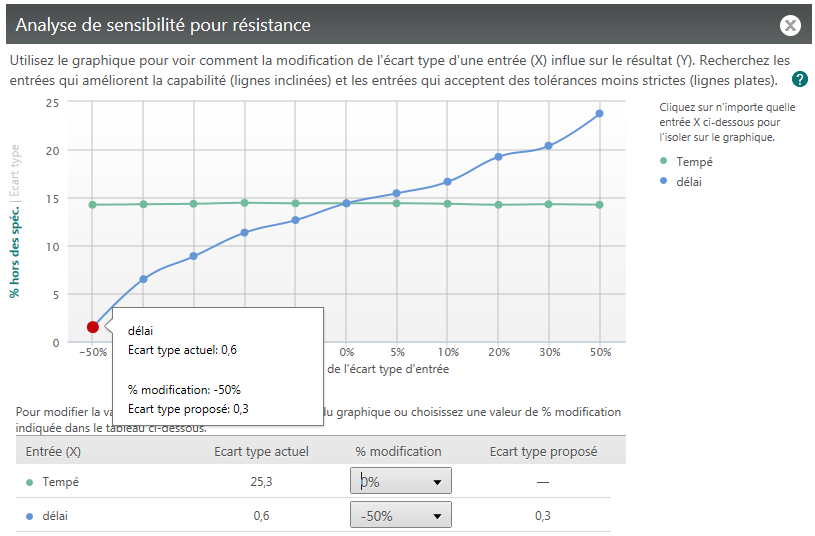

Lorsque vous effectuez une simulation de Monte Carlo, si la capabilité prévue est insuffisante et si des améliorations supplémentaires sont nécessaires pour atteindre un niveau de qualité acceptable, la variabilité de certains paramètres d’entrée devra être réduite.

Cette réduction de la variabilité est souvent très coûteuse en pratique, par conséquent, il est vraiment important de se concentrer sur les quelques variables d’entrée qui généreront les gains les plus importants en termes d'amélioration de la capabilité.

Le graphique ci-dessus illustre une analyse de sensibilité, une réduction de l'écart-type d'un paramètre d’entrée particulier (courbe bleue) permet d’obtenir une réduction très significative de la proportion des pièces finales hors spécification.

Conception robuste

Certains paramètres sont facilement contrôlables dans votre système, ils peuvent interagir avec les effets de bruit. Cela signifie que l'effet du facteur de bruit peut être modifié par un facteur facilement contrôlable. Dans ce cas, les interactions Facteur bruit * Facteur contrôle peuvent être utilisées pour atténuer les effets bruit et rendre le processus ou le produit plus robuste aux fluctuations environnementales.

Les effets non linéaires sont également utiles pour améliorer la robustesse aux variations.

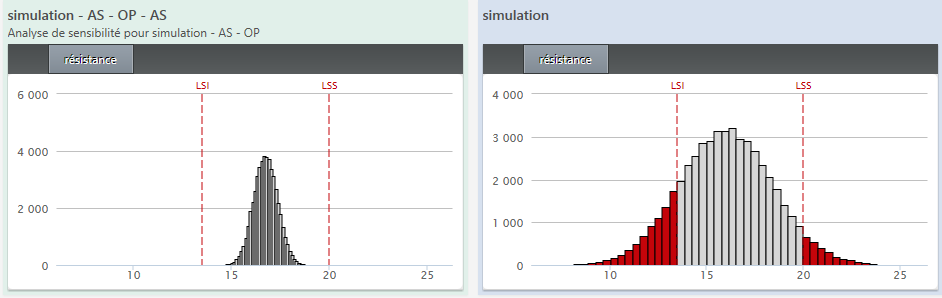

Dans le graphique ci-dessus, après optimisation et après analyse de sensibilité, la variabilité d'un paramètre d’entrée a été réduite de sorte que la plage de fluctuation de la production, qui était trop large par rapport à la plage de tolérance (partie droite du schéma), est maintenant bien à l’intérieur des spécifications (partie gauche).

Conclusion

Cette méthode de simulation est une approche qui est souvent itérative :

- Identifier les valeurs nominales optimisées des paramètres.

- Simuler la variabilité et prédire la capabilité.

- Analyser la sensibilité.

- Réajuster les paramètres de conception jusqu'à ce que le système réponde à toutes les exigences qualité.

La Simulation Monte Carlo constitue souvent une partie cruciale de la démarche DFSS (Design for Six Sigma), également appelée DMADV (Définir Mesurer Analyser « Design » / conception Vérifier).

Dans le passé, la simulation de Monte Carlo entraînait des temps de calculs importants et des coûts informatiques élevés, mais ce n’est plus le cas aujourd'hui grâce aux outils de calcul très performants.