電力コストが上昇し続けるなか、一部の企業は、電力消費削減の戦略を事前に練る必要性に迫られています。

ロイター通信によると、脱炭素化の取り組みをさらに支援して電力使用量を削減するには、電力の効率化対策が引き続き重要であり、特に鉄鋼、セメント、石油化学などのエネルギー多消費型産業では重要です。1 また電力消費を詳しく観察し、削減戦略を練ることで、費用対効果の高い対策に投資できると述べられています。

どうすれば電力をうまく節約できるのでしょうか??

企業は、データ駆動型意思決定に基づいて適切に行動計画を作成することで、二酸化炭素排出量の削減につながる貴重な節約の機会を見出せます。このブログでは、効率的な省エネを実現する3つの主な戦略について、および持続可能性の達成に導くMinitabソリューションについて見ていきます。まず1つ目の戦略を見ていきましょう。

戦略1: 部分的にリサイクル材料を使用して製造する

照明技術の世界的リーダーであるSignify社2は、環境に優しいソリューションの開発を推進することで、より持続可能な未来づくりに取り組んでいます。このソリューションでは、再印刷や再生が可能な製品を製造し、保全活動に向けて材料の再利用に焦点を当てたサービスを提供します。

たとえば照明器具のリサイクルでは、資源抽出にかかる電力を削減することで、人間のインフラにメリットをもたらします。またこれにより資源の不足が軽減されて、環境にも良い影響があります。特殊な処理施設を使用して、照明器具のリサイクル可能部品の80%以上が再利用されており、世界中で環境保護の実践を促しながら、多くの経済的機会を提供しています。

使用事例

Signify社は、持続可能性の取り組みを維持することを目指し、照明材料の3Dプリントに部分的にリサイクル材料を使用し始めました。同社の目標は、リサイクル材料を使用し、電力を節約しながら、できるだけ早く印刷物を提供することでした。

SignifyはMinitab EngageのHoQ(House of Quality)およびデータ分析Minitab Statistical Softwareを使用することで、照明材料を調整し、顧客のニーズを満たし、循環型経済に合わせて高速な製品を開発し、電力効率を高めることができました。さらに、Signifyは故障率を低下させ、年間非分類コストを大幅に削減しました。

次に、電力の無駄遣いを管理する方法を見ていきましょう。

戦略2: 電力の無駄遣いをなくすための設備メンテナンス

電力無駄遣いの原因の1つは、設備のメンテナンスの不適切さです。たとえば、調整上の問題やベアリングの損傷によってモーターが過熱することがあります。

電力消費を削減するには、以下のどれでも行うことができます。

- 工場の設備や機器を定期点検する

- メンテナンス、アップグレード、交換を行う最も効率的なアプローチを割り出す

- 特定の時間帯に設備を低電力モードにする

設備計画に加えて、効果的な予防保守を採用することは、長期的にコスト節約を最大化するうえで不可欠です。予防保守の手法は、設備のメンテナンスの必要性を予測するのに役立ちます。設備計画に加えて、効果的な予防保守を採用することは、長期的にコスト節約を最大化するうえで不可欠です。予防保守の手法は、設備のメンテナンスの必要性を予測するのに役立ちます。

材料の劣化を把握することは、工程や設備に関するデータとともに、設備の信頼性を判断するうえで貴重な情報になります。信頼性とは、特定の環境条件で、特定の期間、特定の目的が適切に実行される確率です。Minitab Statistical Softwareには、部品、製品、設備の寿命と故障リスクを判断するための信頼性テストがあります。

使用事例

ある民間航空機メーカーは、ジェットエンジンの自在ホースのダウンタイムを短縮したいと考えていました。Minitab Statistical Softwareを使用して、282日以内の部品交換を計画して信頼性を予測することを目指しました。

同社は分析を実行した後、自在ホースが少なくとも282.4日間もつと判断しました。その時間が経過する前に定期交換することで、計画外保全とダウンタイムが削減され、大幅なコスト削減につながります。

分析であらかじめ収集されたデータを活用し、高度なグラフ分析手法と定量分析手法を通じて、自信を持って寿命と信頼性を予測できます。これを行うことで、機械的な故障の可能性を実際に発生する前に把握できます。この洞察を得られれば、設計や目標に関連する電力の非効率リスクを評価し、最適化に向けた結果予測に役立ち、しかもリスクの評価と結果の予測を素早く、効率的に行えます。

では、3つ目の電力消費削減戦略を見ていきましょう。

戦略3: 工程と材料を定期的に監視する

電力効率を最適化するもう1つの方法は、工程と材料を定期的に監視することです。これにより改善が可能になり、さまざまなチームが根本原因を特定し、組織全体の問題解決を合理化することができます。

使用事例

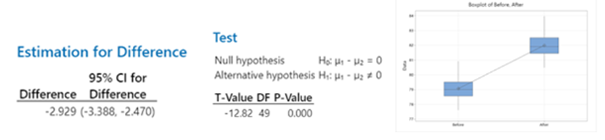

太陽光発電技術および再生可能エネルギーを手掛ける世界的な大手企業は、工程に一貫していない点があることを見つけ、窒化ケイ素膜の厚みを管理する必要性を認識しました。

-Jul-05-2025-10-39-21-9187-PM.png?width=548&height=194&name=MicrosoftTeams-image%20(46)-Jul-05-2025-10-39-21-9187-PM.png)

同社はMinitab® Statistical SoftwareとMinitab Engage™の強力なグラフ作成・分析ツールを使用して、膜厚の差異の原因を特定し、是正することができました。

Minitabの強力な分析/改善ソリューションにより、同社はパネルのエネルギー効率を7%改善し、年間収益を10万ドル以上増やすことができました。

工程の変更を適用する際には、その前に製品の品質を一定に保つ必要があります。Minitabには、顧客の期待値を満たす品質と規制への準拠を確保するソリューションがあります。

他に検討できる例:

- 投資コストと電力効率の間のトレードオフを分析したい場合は、Minitab Statistical Softwareのグラフビルダーが優れたソリューションになります。

- Minitab EngageにあるDMAICプロジェクトを使用すると改善を追跡でき、Monte Carloを使用すると変更提案をシミュレーションしてイニシアチブを発揮できます。

結論

上記の内容は、省エネを目指して実施できる多くの戦略の一部にすぎません。データから得られる洞察は、ビジネスに最適な戦略を決定するうえで役立ちます。Minitabは、電力効率化に向けたエンドツーエンドの分析/継続的改善ソリューションです。

電力効率を上げるために電力(およびコスト)を主体的に管理する用意はできていますか?ぜひウェビナーにご参加ください。工程を最適化することで、効率を高め、設備と材料の使用状態を改善し、コストを削減する方法についてご覧ください。ウェビナー「データ分析および問題解決の手法を活用して電力コストを削減」にご登録ください!

Sources:

1. Reuters "EU Reaches Deal on National CO2 Emission Cut Targets"

2. Signify Webinar "Break habits, not your products: How Signify switched materials and processing without sacrificing reliability"