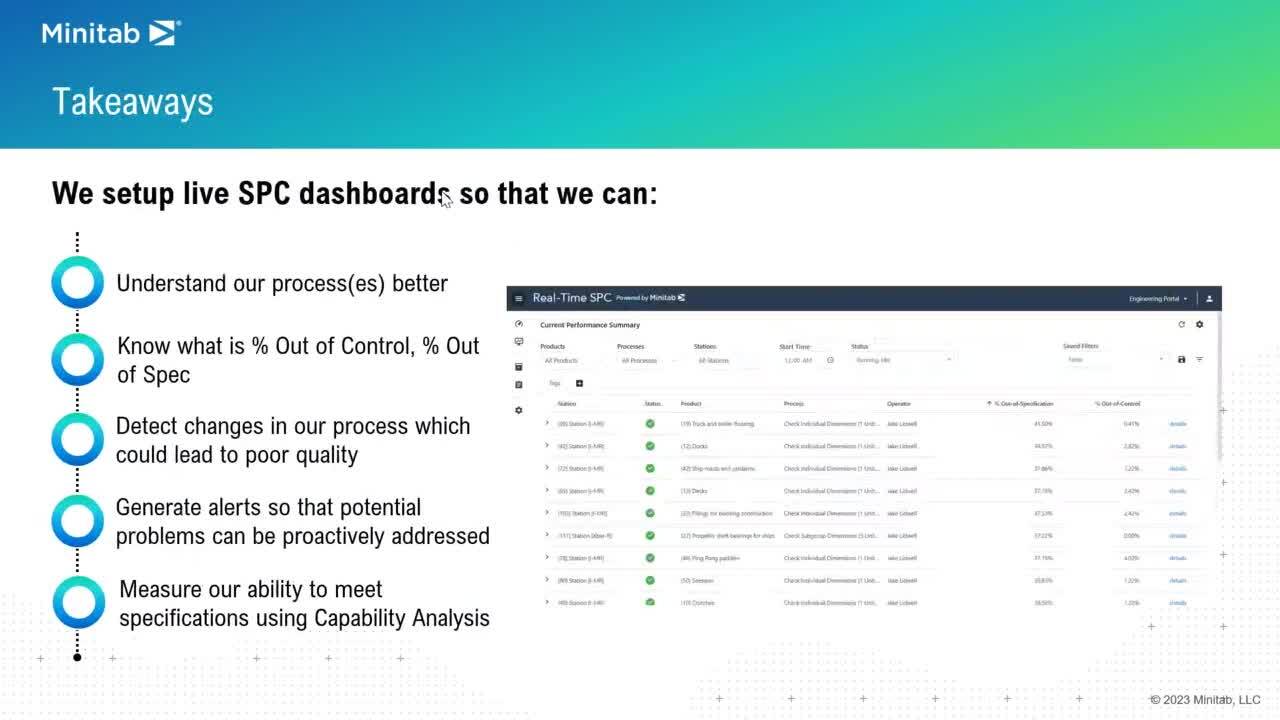

实施有效的质量管理需要获得实时洞察并进行主动干预。Minitab Real-Time SPC 是一款实用的综合解决方案,能够帮助质量专业人员轻松执行质量分析及提高质量,从而节省时间和资金。下面,我们来了解一下 Minitab Real-Time SPC 助您提高质量的五大方法:

1. 持续监控,尽早发现问题

Real-Time SPC 允许持续监控关键质量指标。想一想,在生产线上,实时监控关键组件的厚度。如果采用 Real-Time SPC,生产出现偏离规定规格的情况时,会即时触发警报,从而迅速采取纠正措施,避免缺陷积累。

Real-Time SPC 可避免浪费(例如,报废、返工和机械性能不佳),最终提高投资回报率。

Real-Time SPC 可避免浪费(例如,报废、返工和机械性能不佳),最终提高投资回报率。

2. 减少工艺变化,确保质量一致

通过分析实时数据,质量专业人员可以发现并减少工艺变化。想一想,在制药环境中,使用 Real-Time SPC 监控药物配制温度。保持温度恒定可确保产品质量一致,并能降低成品出现差异的可能性。

3. 提高工艺稳定性

Real-Time SPC 能够提高工艺稳定性。在汽车装配线上,实时监控扭矩规格可确保每个螺栓的紧固程度一致。即时标记偏差,防止潜在的装配问题并确保生产工艺的稳定性。

4. 提高整体设备效率 (OEE)

Real-Time SPC 能够帮助您最大限度地提高 OEE,其可最大限度地减少停机时间及优化设备性能。对于食品加工厂,实时监控关键参数(如温度和压力)可确保设备按规定运行。这样可以最大限度地减少计划外停机时间,并提高整体效率。

阅读我们的单页报告,了解使用 Minitab Real-Time SPC 可以解决的三个常见质量问题

5. 执行预测质量分析

通过实现预测分析,Real-Time SPC 不仅仅支持反应性措施。在半导体生产环境中,实时分析设备性能指标可以预测潜在问题,防止其影响产品质量。这样可以安排主动维护,防止出现质量偏差。

观看我们的在线研讨会:面向制造业的下一代 SPC:减少废品,预测缺陷,最大限度地提高利润

Minitab Real-Time SPC 不仅是一种工具,还是一种战略性质量保证方法。Real-Time SPC 可提供实时洞察,减少工艺变化,提高工艺稳定性,优化设备以及执行预测分析,能够为未来保持并不断提高质量奠定坚实基础。

准备好改善质量管理了吗? 了解 Minitab Real-Time SPC,拥抱未来——卓越不是目标而是一个持续的过程。