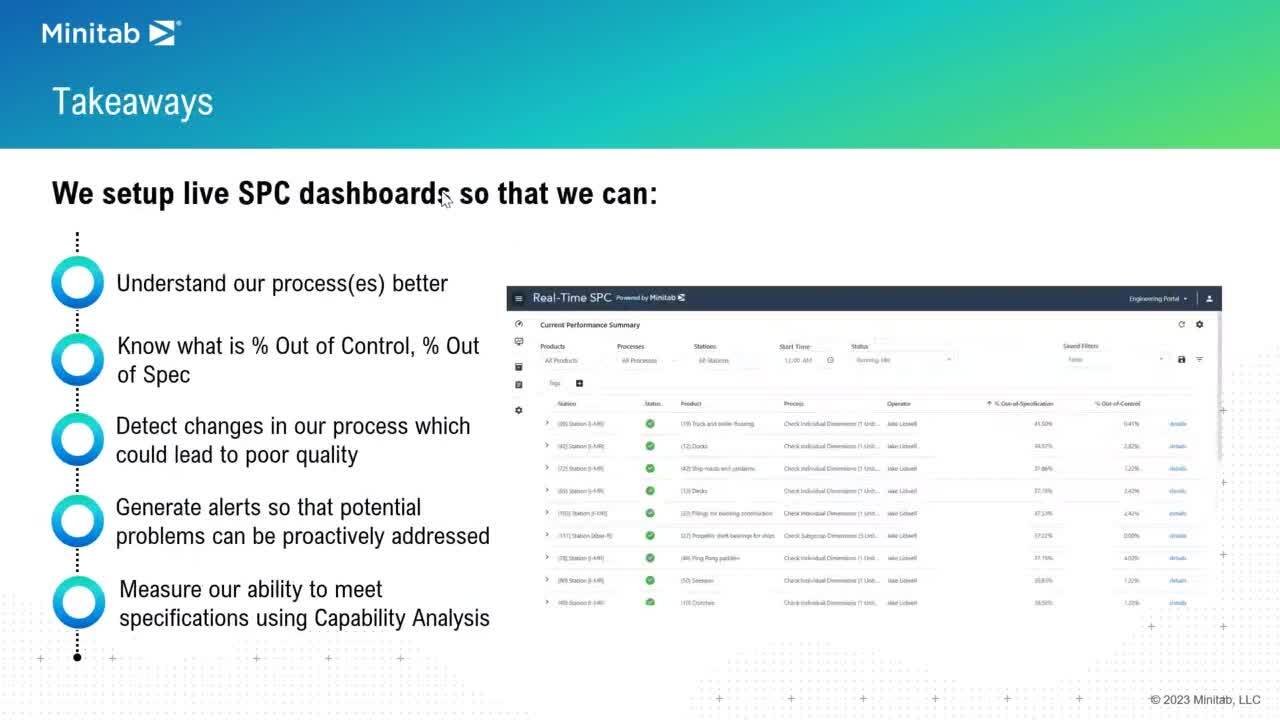

효과적인 품질 관리를 위해서는 실시간 인사이트 확인과 사전 개입이 필요합니다. Minitab Real-Time SPC의 편리한 단일 솔루션은 품질 분석과 개선을 쉽게 만들어 품질 전문가가 시간과 비용을 모두 절약할 수 있는 도구들을 제공합니다. Minitab Real-Time SPC가 품질을 개선하는 데 도움을 주는 5가지 방법을 살펴보겠습니다.

1. 조기 감지를 위한 지속적인 모니터링

Real-Time SPC를 사용하면 주요 품질 지표를 지속적으로 모니터링할 수 있습니다. 중요한 부품의 두께를 실시간으로 모니터링하는 제조 라인을 상상해 보세요. Real-Time SPC를 사용하면 원하는 사양에서 벗어나는 즉시 알림이 트리거되어 결함이 누적되기 전에 신속하게 시정 조치를 취할 수 있습니다.

Real-Time SPC는 폐기, 재작업 및 기계 성능 저조와 같은 낭비를 줄여 궁극적으로 ROI를 개선합니다.

Real-Time SPC는 폐기, 재작업 및 기계 성능 저조와 같은 낭비를 줄여 궁극적으로 ROI를 개선합니다.

2. 일관성 있는 품질을 위한 변동성 감소

품질 전문가는 실시간 데이터를 분석하여 공정 변동성을 파악하고 줄일 수 있습니다. 약품 제조 중 온도를 모니터링하기 위해 Real-Time SPC를 적용하는 의약품 생산 환경을 고려해 보세요. 일관된 온도를 유지하면 균일한 제품 품질을 보장하여 최종 제품의 변동 가능성을 줄일 수 있습니다.

3. 공정 안정성 향상

Real-Time SPC는 공정 안정성을 향상시키는 도구를 제공합니다. 자동차 조립 라인에서는 토크 사양을 실시간으로 모니터링하여 각 볼트를 일관되게 조일 수 있습니다. 모든 편차는 즉시 표시되어 잠재적인 조립 문제를 방지하고 생산 공정의 안정성을 보장합니다.

4. 설비종합효율(OEE) 개선

Real-Time SPC는 가동 중단 시간을 최소화하고 설비 성능을 최적화하여 설비종합효율(Overall Equipment Effectiveness, OEE)을 극대화하는 데 기여합니다. 식품 가공 공장의 경우 온도 및 압력과 같은 중요한 매개변수를 실시간으로 모니터링하면 장비가 정해진 한계 내에서 작동하도록 보장할 수 있습니다. 이를 통해 예기치 않은 가동 중단 시간을 최소화하고 전반적인 효율성을 높일 수 있습니다.

Minitab Real-Time SPC를 사용하여 해결할 수 있는 3가지 일반적인 품질 문제에 대해 알아보려면 1페이지 분량의 최신 글을 읽어보세요.

5. 예측 품질 분석 지원

Real-Time SPC는 예측 분석을 가능하게 하여 사후 조치 이상의 기능을 제공합니다. 반도체 제조 환경에서 장비 성능 지표의 실시간 분석은 제품 품질에 영향을 미치기 전에 잠재적인 문제를 예측할 수 있습니다. 그런 후에는 사전 유지보수를 예약하여 품질 편차를 방지할 수 있습니다.

웨비나 시청하기: 제조를 위한 차세대 SPC: 불량품 감소, 결함 예측, 수익 극대화

Minitab Real-Time SPC는 단순한 도구가 아니라 품질 보증에 대한 전략적 접근 방식입니다. Real-Time SPC는 실시간 인사이트를 제공하고 변동성을 줄이고 안정성을 향상하며 장비를 최적화하고 예측 분석을 가능하게 함으로써 품질을 유지할 뿐만 아니라 지속적으로 향상시키는 미래의 초석이 됩니다.

품질 관리를 개선할 준비가 되셨나요? Minitab Real-Time SPC을 통해 완벽함이란 일회성 목표가 아닌 긍정적인 미래를 위한 끊임없는 성장 추구의 과정임을 확인해 보세요.