Quelle est la dernière chose que vous voulez voir dans votre assiette ? Des pathogènes. Ces petits virus, bactéries et microorganismes peuvent provoquer des maladies et infections chez toute personne qui entre en contact avec eux. Il est particulièrement important que les producteurs dans le secteur des produits alimentaires et des boissons assurent la sécurité alimentaire de leurs produits afin d'éviter de rendre les consommateurs malades.

Mais rien n'est parfait et il est donc presque impossible d'atteindre une prévention à 100 %. Si la sécurité alimentaire est compromise, une analyse des effets et des modes de défaillance (AMDEC) peut s'avérer utile.

AMDEC : de quoi s'agit-il ?

L'AMDEC est un outil permettant d'organiser, d'évaluer et de prioriser les défaillances de façon systématique en fonction de leur degré de gravité. Après avoir rassemblé et classé les défaillances, l'AMDEC permet aussi de mettre au point un plan d'action pour prévenir les défaillances et pour y répondre si elles surviennent.

Différentes AMDEC sont disponibles ; elles mettent toutes l'accent sur l'évaluation des risques et l'identification, la quantification et l'atténuation des défaillances et des problèmes. Les deux types d'AMDEC les plus utilisées sont les suivants :

- AMDEC Produit : analyse des modes de défaillance de conception et de leurs effets, qui consiste à examiner les problèmes liés au produit, y compris son concept et sa conception.

- AMDPE Processus : analyse des modes de défaillances des procédés et de leurs effets, qui porte principalement sur les risques liés au procédé plutôt que sur le produit en lui-même.

Utilisation d'un certificat d'analyse et d'une AMDEC pour assurer un niveau de qualité élevé

Les fabricants de produits alimentaires disposent souvent de protocoles leur permettant de s'assurer que les produits qu'ils reçoivent sont accompagnés d'un certificat d'analyse. Le fournisseur livre ce certificat au fabricant achetant l'ingrédient afin d'indiquer que celui-ci a réussi les tests de qualité et de pureté (notamment la détection d'un faible taux acceptable de pathogènes). Les fabricants de produits alimentaires peuvent soit faire confiance au certificat d'analyse de leur fournisseur et espérer que tout sera conforme aux normes, soit utiliser une AMDEC pour la validation du certificat d'analyse afin d'avoir toute confiance en leurs produits.

Les procédés de production sont également susceptibles d'exposer les aliments et boissons à des pathogènes ou à d'autres problèmes relatifs à la sécurité alimentaire. Une AMDEC Processus est l'outil idéal dans de tels cas, car elle permet de réellement étudier ce procédé et de découvrir le moment où se produit la défaillance. Mais par où commencer ?

Réalisation d'une analyse des effets et des modes de défaillance

Réaliser une AMDEC est simple sur Minitab Workspace, que l'analyse porte sur la conception ou sur le procédé. Vous pouvez ensuite exporter et partager n'importe quelle AMDEC avec votre équipe et votre organisation en toute simplicité. Cela permet de maintenir une cohérence entre tous les membres de l'équipe, d'obtenir des retours et de mettre en oeuvre les éventuelles modifications nécessaires.

Une AMDEC implique généralement les étapes suivantes :

- identification des types de défaillance potentiels ou "modes" pour chaque étape de votre procédé ou concept ;

- énumération des effets de ces défaillances ;

- identification des causes potentielles pour chaque mode de défaillance ;

- enregistrement des contrôles en place pour la prévention de ces défaillances ;

- évaluation du degré de gravité de l'effet, de sa probabilité de survenue et de la probabilité de détection du mode de défaillance avant qu'il puisse entraîner des effets néfastes ;

- multiplication des valeurs de gravité, de probabilité de survenue et de probabilité de détection afin d'obtenir un numéro de priorité du risque (NPR) ;

- amélioration des éléments associés à un NPR élevé, enregistrement des mesures prises, puis révision du NPR.

Commencez votre AMDEC et accédez à plus de 90 outils

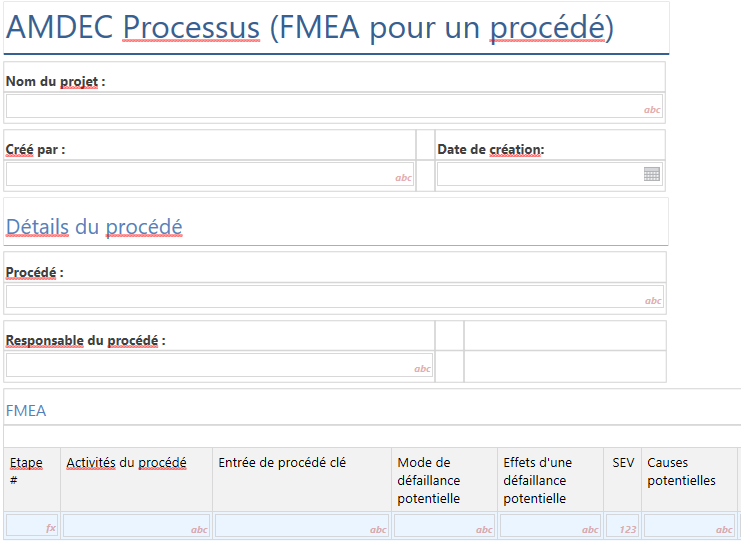

Vous trouverez ci-dessous un exemple de formulaire AMDEC Processus dans Minitab Workspace :

En créant et en conservant votre AMDEC dans Minitab Workspace, vous en faites un document vivant pouvant être mis à jour au besoin.

Après avoir renseigné les champs en haut de la page, vous pouvez commencer à saisir des informations dans le tableau du formulaire. Voici quelques conseils pour bien démarrer :

- Cartographie des procédés — Activité : saisissez chaque étape du procédé, de la fonctionnalité ou du type d'activité. Prenons pour exemple un fabricant de cupcakes. Leur fabrication implique plusieurs étapes possibles, comme casser les œufs, préparer la pâte et préparer le glaçage.

- Entrée de procédé clé : saisissez les composants ou entrées principaux pour chaque étape indiquée sous Cartographie de procédé — Activité.

- Mode de défaillance potentielle : ajoutez une description des possibles causes d'échec du procédé pour chaque activité. N'oubliez pas que plusieurs sources de défaillance sont possibles. Dans notre exemple de cupcakes, les œufs pourraient par exemple avoir été conservés à la mauvaise température ou être déjà fissurés.

- Effets potentiels d'une défaillance : précisez les effets possibles de chaque type de défaillance sans oublier qu'il pourrait y en avoir plusieurs. Reprenons notre exemple de cupcakes : si les œufs sont conservés à la mauvaise température, cela pourrait signifier un gaspillage de matières premières, des pathogènes non détectés et des produits qui ne sont pas sûrs.

Découvrez comment terminer votre AMDEC ici ou contactez nos experts de l'Assistance Minitab si vous avez des questions spécifiques.

Confirmer votre résultat avec une AMDEC

Lorsque vous aurez terminé une AMDEC, vous pourrez répondre aux questions ci-dessous et être plus rassuré que jamais de la qualité de votre produit.

- Quels sont les principaux modes de défaillance potentielle à chaque étape d'un procédé ?

- Quel est l'effet potentiel de chaque mode de défaillance sur le résultat du procédé ? Quelle en est la gravité ?

- Quelles sont les causes potentielles de chaque mode de défaillance et quelle est leur fréquence ?

- Dans quelle mesure pouvez-vous détecter une de ces causes avant qu'elle n'entraîne une défaillance ?

- Comment pouvez-vous attribuer une valeur de risque à une étape de procédé, qui tienne compte de la fréquence de survenue de la cause, de la gravité de la défaillance concernée et de la possibilité de la détecter en amont ?

- Sur quelle partie du procédé un projet d'amélioration doit-il porter ?

- Quelles données d'entrée sont essentielles pour le procédé et lesquelles sont superflues ?

- Comment élaborer des plans de réaction dans le cadre du contrôle des procédés ?

Envie de plus de contenus ?